نقش حیاتی اتصالات صنعتی در پالایشگاهها و صنایع نفت و گاز

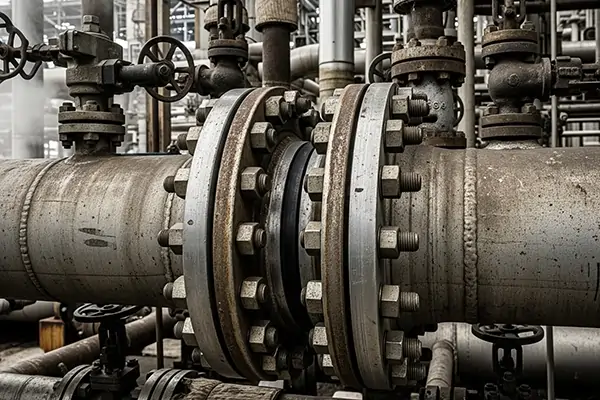

اتصالات صنعتی، اجزایی حیاتی و جداییناپذیر در سیستمهای لولهکشی هستند که در طیف وسیعی از صنایع، از تأسیسات ساختمانی کوچک گرفته تا پروژههای عظیم پتروشیمی و نیروگاهها، کاربرد دارند. در محیطهای پیچیده و پرمخاطرهای مانند پالایشگاهها و صنایع نفت و گاز، جایی که سیالات (مایعات و گازها) اغلب تحت فشارهای بالا، دماهای شدید یا با خاصیت خورندگی انتقال مییابند، نقش این قطعات به سطحی فراتر از یک رابط ساده مکانیکی ارتقا مییابد. آنها شریانهای حیاتی این صنایع محسوب میشوند و وظیفه دارند جریان سیال را به شکلی ایمن و قابل اطمینان هدایت کنند.

وظایف اصلی اتصالات شامل ایجاد اتصال محکم و بدون نشتی بین لولهها و سایر تجهیزات، تغییر جهت جریان، ایجاد انشعاب در مسیرهای اصلی و یا مسدود کردن کامل مسیر در انتهای خطوط است. اهمیت این قطعات از آنجا ناشی میشود که هرگونه نقص در عملکرد آنها میتواند منجر به نشت سیالات خطرناک، توقف عملیات، خسارات مالی سنگین و حتی فجایع زیستمحیطی و انسانی شود. از این رو، انتخاب، طراحی و نصب صحیح اتصالات مستقیماً با مدیریت ریسک و حفظ پایداری عملیات ارتباط تنگاتنگی دارد.

کاربردها و تعاریف کلیدی

شبکهای از لولهها، اتصالات، شیرآلات و سایر اجزای مرتبط که برای انتقال ایمن و کارآمد سیالات یا گازها به کار میروند، در اصطلاح فنی «پایپینگ» (Piping) نامیده میشود. سیستمهای پایپینگ به طور کلی به دو نوع اصلی دستهبندی میشوند: «لولهکشی فرآیندی» و «لولهکشی شهری». لولهکشی شهری به انتقال موادی مانند آب و فاضلاب مربوط میشود، در حالی که لولهکشی فرآیندی شامل حمل و نقل موادی است که به طور مستقیم در فرآیند تولید نقش دارند. مقاله حاضر بر لولهکشی فرآیندی و نقش اتصالات در این سیستمها، بهویژه در صنایع نفت و گاز، تمرکز دارد. در این سیستمها، اتصالات تنها ابزاری برای اتصال نیستند، بلکه مؤلفههای کلیدی در مهندسی ایمنی و عملیاتی به شمار میروند. نیاز به ایجاد اتصالات مطمئن و بدون نشتی در خطوطی که سیالات پرفشار یا خورنده را حمل میکنند، انتخاب اتصالی با مقاومت همسطح یا بالاتر از لوله را ضروری میسازد تا از فرسایش، خوردگی و نشتی جلوگیری شود. این ضرورت فنی، تصمیمگیری در مورد اتصالات را از یک انتخاب ساده به یک ملاحظه استراتژیک در مدیریت ریسک عملیاتی و زیستمحیطی تبدیل میکند.

دستهبندی اتصالات بر اساس عملکرد

اتصالات صنعتی بر اساس وظیفه و عملکرد خود در سیستمهای لولهکشی به انواع مختلفی تقسیم میشوند. اتصالات زانویی (Elbows) برای تغییر جهت لوله در زوایای معمولاً ۴۵ یا ۹۰ درجه به کار میروند. اتصالات سهراهی (Tees) وظیفه ایجاد انشعاب در مسیر اصلی لوله را بر عهده دارند. برای اتصال لولههای با قطرهای متفاوت، از اتصالات

تبدیل (Reducer) و مغزی (Nipple) استفاده میشود. مغزیها به طور خاص برای اتصال دو قطعه با دندههای داخلی کاربرد دارند. در نهایت، اتصالات

درپوش (Cap) و کپ (Cap) برای مسدود کردن انتهای یک خط لوله و جلوگیری از خروج سیال استفاده میشوند.

تحلیل انواع اتصالات بر اساس نحوه اتصال و ساختار

انتخاب نوع اتصال مناسب بستگی به عواملی مانند جنس لولهها، نوع سیال و شرایط فشار و دمای کاری دارد.

- اتصالات جوشی: این نوع اتصالات با استفاده از فرآیند جوشکاری به لولهها متصل میشوند و اتصالی کاملاً محکم و آببندیشده ایجاد میکنند.

- اتصالات مانیسمان (بدون درز): این اتصالات از لولههای بدون درز و بدون جوش در بدنه ساخته میشوند. به دلیل مقاومت فوقالعاده در برابر فشار و دما، برای صنایع حساس مانند نفت و گاز که در آنها احتمال نشتی فاجعهبار است، ایدهآل هستند.

- اتصالات درزدار: این اتصالات دارای درز جوش در بدنه خود هستند. اگرچه مقاومت آنها ممکن است در شرایط خاص کمتر از نوع بدون درز باشد، اما به طور کلی مقرونبهصرفهتر هستند و در فشارهای بالا نیز قابل استفادهاند.

- اتصالات فولادی جوشی: این نوع اتصالات با ذوب شدن کامل فلزات، اتصالی کاملاً آببندیشده ایجاد میکنند و از هدر رفتن سیالات و بروز خطرات جلوگیری میکنند. آنها به طور گسترده در خطوط انتقال نفت و گاز، پالایشگاهها و مخازن ذخیرهسازی به کار میروند.

- اتصالات رزوهای (دندهای): این اتصالات با استفاده از رزوه (دنده) به لولهها متصل میشوند و فرآیند نصب و تعمیر آسانتری دارند. به دلیل عدم نیاز به جوشکاری، در سیستمهای گازرسانی و محیطهای با خطر انفجار بالا، کاربرد فراوانی دارند.

انتخاب مواد اولیه مناسب برای اتصالات

مقاومت اتصالات باید همسطح یا بیشتر از لولهها باشد تا از خوردگی و نشتی جلوگیری کند. معیارهای اصلی برای انتخاب ماده شامل نوع سیال (خورنده یا غیرخورنده)، فشار و دمای عملیاتی و همچنین شرایط محیطی است.

- فولاد کربنی و آلیاژی: پرکاربردترین مواد در صنایع نفت و گاز هستند.

- فولاد ضد زنگ (Stainless Steel): به دلیل مقاومت بالا در برابر خوردگی، در صنایع پتروشیمی، شیمیایی و غذایی به کار میروند.

- پلیاتیلن (PE) و پلیپروپیلن (PP): به دلیل انعطافپذیری، مقاومت شیمیایی و قیمت مناسب، در شبکههای آبرسانی و گازرسانی کاربرد دارند.

- چدن و برنج: در سیستمهای با فشار پایینتر یا کاربردهای خاص مورد استفاده قرار میگیرند.

تصمیمگیری در مورد اتصالات صنعتی یک فرآیند پیچیده مهندسی است که فراتر از انتخاب نوع و جنس ساده آن میرود. برای مثال، در یک پالایشگاه، خطوط انتقال نفت خام با فشار و دمای بالا، نیاز به اتصالات جوشی فولادی با مقاومت بینظیر دارند، در حالی که در یک واحد یوتیلیتی (مانند سیستم آب خنککننده)، اتصالات پلیاتیلن به دلیل مقاومت شیمیایی و قیمت مقرونبهصرفه انتخاب بهتری محسوب میشوند. این تفاوت نشاندهنده نبود یک راهحل «یکاندازه برای همه» است و مهندسین باید با بررسی دقیق تمامی متغیرها، شامل ایمنی، هزینه و سهولت نصب، بهینهترین اتصال را برای هر کاربرد خاص انتخاب کنند.

فلنجها: تعاریف و اجزای اصلی

فلنجها قطعاتی از اتصالات صنعتی هستند که به صورت جفت برای اتصال دو لوله به یکدیگر یا به تجهیزات دیگر مانند شیرآلات و پمپها استفاده میشوند. این اتصالات قابلیت جداسازی دارند، به این معنی که برای تعمیرات و بازرسی میتوان آنها را به راحتی باز کرد. یک اتصال فلنجی از سه جزء اصلی تشکیل شده است: دیسک فلنج، واشر یا گسکت (برای آببندی) و پیچ و مهره.

انواع فلنجها و کاربرد آنها در پالایشگاه

در پالایشگاهها، فلنجها با توجه به شرایط عملیاتی و الزامات فنی، در انواع مختلفی به کار میروند:

- فلنج گلودار جوشی (Weld-neck Flange): این نوع فلنج دارای یک گردن مخروطی شکل است که به صورت لب به لب به لوله جوش داده میشود. این ساختار مقاومت بالایی در برابر تنشهای زیاد، فشارهای بالا و ارتعاشات ایجاد میکند و به همین دلیل، رایجترین نوع فلنج برای لولهکشیهای فرآیندی در شرایط سخت است.

- فلنج اسلیپون (Slip-on Flange): این فلنج دارای قطر داخلی بزرگتری از لوله است و لوله درون آن قرار گرفته و سپس از داخل و بیرون جوش داده میشود. نصب آن آسانتر و هزینه اولیه آن پایینتر است، اما مقاومت کمتری در برابر ارتعاش و خستگی دارد. با این حال، به دلیل هزینه اولیه مناسب و نصب آسان، استفاده از آن بسیار رایج است.

- فلنج رزوهای (Threaded Flange): این فلنجها دارای رزوههای داخلی هستند که بدون نیاز به جوشکاری به لولههای دارای رزوه خارجی متصل میشوند. به دلیل عدم نیاز به جوشکاری، استفاده از آنها در محیطهای با خطر انفجار یا در لولههای با ضخامت بالا مناسب است.

- فلنج ساکت ولد (Socket-weld Flange): در این فلنج، لوله درون یک سوکت قرار گرفته و از بیرون جوش داده میشود. این نوع فلنج مقاومت خستگی بالاتری نسبت به فلنج اسلیپون دارد و معمولاً برای سایزهای کوچک با فشارهای بالا استفاده میشود.

- فلنج کور (Blind Flange): این فلنج بدون سوراخ مرکزی بوده و برای مسدود کردن موقت یا دائم انتهای یک خط لوله یا یک شیر به کار میرود. فلنجهای کور به دلیل طراحی خاص خود میتوانند فشارهای بسیار بالایی را تحمل کنند.

انتخاب نوع فلنج یک تصمیم مهندسی است که توازنی بین ایمنی، هزینه و سهولت نصب برقرار میکند. برای مثال، در بخشهای حیاتی و پرخطر پالایشگاه که سیالات اصلی فرآیندی با فشار و دمای بسیار بالا جریان دارند، ایمنی و مقاومت در اولویت قرار میگیرند و استفاده از فلنجهای گلودار جوشی اجتنابناپذیر است. در مقابل، در بخشهای با ریسک کمتر یا خطوطی که نیاز به تعمیر و نگهداری مکرر دارند، ملاحظات اقتصادی و سهولت نصب با فلنجهای اسلیپون نقش پررنگتری ایفا میکنند. این انتخابهای هوشمندانه، نتیجه یک فرآیند تصمیمگیری مهندسی است که هدف آن بهینهسازی عملکرد کل سیستم پایپینگ است.

اهمیت استانداردسازی در صنعت نفت و گاز

استانداردها به عنوان یک زبان فنی مشترک در سطح بینالمللی، تضمینکننده کیفیت، ایمنی و قابلیت تبادل قطعات در پروژههای صنعتی هستند. رعایت استانداردهای معتبر، فرآیند طراحی، ساخت و نصب را یکپارچه میسازد و به طور مستقیم به کاهش ریسکهای عملیاتی و هزینههای تعمیر و نگهداری کمک میکند. استانداردها با تعریف حداقل الزامات فنی، امکان مدیریت بهتر ریسک، افزایش عمر مفید تجهیزات و بهبود بهرهوری کلی را فراهم میآورند.

استانداردهای بینالمللی مرجع

- ASME (American Society of Mechanical Engineers): انجمن مهندسین مکانیک آمریکا یکی از معتبرترین مراجع در زمینه استانداردسازی است. استانداردهای خانواده ASME B31 به طراحی و نصب لولههای فرآیندی میپردازند. به طور خاص، ASME B31.4 برای خطوط لوله انتقال مایعات نفتی و ASME B31.8 برای خطوط لوله گاز طبیعی کاربرد دارد. خانواده استاندارد ASME B16 نیز به اتصالات و فلنجها اختصاص دارد، از جمله استاندارد ANSI/ASME B16.5 که مشخصات فنی و ابعاد فلنجها و اتصالات فولادی را تا قطر NPS 24 تعیین میکند.

- API (American Petroleum Institute): مؤسسه نفت آمریکا استانداردهای تخصصی را برای صنعت نفت و گاز تدوین میکند. استاندارد API 1104 برای جوشکاری خطوط لوله و تجهیزات، API 650 و API 653 برای مخازن ذخیرهسازی، و API 579 برای ارزیابی قابلیت سرویسدهی و مدیریت سلامت تجهیزات پس از آسیبدیدگی به کار میروند.

- ASTM (American Society for Testing and Materials): این سازمان بر روی تعیین مشخصات فنی و خواص مواد تمرکز دارد. استاندارد ASTM A234 WPB یک نمونه بارز است که مشخصات اتصالات جوشی فولادی را از نظر آنالیز شیمیایی و خواص مکانیکی تعیین میکند. این استاندارد مجموع عناصر مس، نیکل، نیوبیوم و مولیبدن را در اتصالات جوشی فولادی به حداکثر ۱ درصد محدود میسازد.

استانداردهای ملی ایران – بومیسازی و الزامات محلی

استانداردهای داخلی ایران نشاندهنده ظرفیت بومیسازی و استقلال فنی در این صنعت است. این استانداردها به صنعت اجازه میدهند تا بدون وابستگی کامل به مراجع خارجی، از زنجیره تأمین داخلی استفاده کرده و پروژههای خود را با دقت و ایمنی ادامه دهد.

- استانداردهای نفت ایران (IPS): این استانداردها با تصویب هیئت مدیره شرکت ملی نفت ایران از سال ۱۳۶۹ تدوین شدهاند. هدف اصلی IPS یکپارچهسازی، صرفهجویی در زمان و هزینه و بومیسازی استانداردهای بینالمللی با بهرهگیری از شرایط داخلی کشور است. این استانداردها حداقل الزامات مورد نیاز برای کارهای مهندسی، ساخت و نصب، و انتخاب مواد در صنایع نفت، گاز و پتروشیمی را مشخص میکنند.

- استانداردهای شرکت ملی گاز ایران (IGS): این استانداردها که توسط شرکت ملی گاز ایران تدوین شدهاند، به پوشش فعالیتهای تخصصی در حوزه گاز میپردازند. هدف اصلی IGS تعریف حداقل الزامات فنی و تضمین کیفیت در کنار ملاحظات اقتصادی، ایمنی، بهداشت و محیط زیست است.

- استاندارد ملی ایران (ISIRI): سازمان ملی استاندارد ایران نیز استانداردهایی را در زمینههای مختلف صنعتی از جمله لولهکشی و اتصالات تدوین میکند. به عنوان مثال، ISIRI 3081 به طراحی و نصب خطوط لوله در صنایع نفت و گاز میپردازد و معیارهای مربوط به جوشکاری و کنترل کیفیت را تعیین میکند.

پروژههای کلان و کاربرد اتصالات در آنها

اقتصاد ایران وابستگی عمیقی به پروژههای کلان در صنعت نفت و گاز دارد. شرکت ملی نفت ایران (NIOC) به عنوان نهاد دولتی و اصلی متولی این صنعت، نقشی کلیدی در اکتشاف، تولید و انتقال نفت و گاز ایفا میکند و دومین شرکت دارنده ذخایر نفتی جهان به شمار میآید. شرکتهای تابعه NIOC نظیر شرکت ملی مناطق نفتخیز جنوب و شرکت نفت و گاز پارس، مجری پروژههای حیاتی کشور هستند.

- پروژه میدان گازی پارس جنوبی: این میدان مشترک به دلیل حجم عظیم ذخایر و پیچیدگی فرآیندهای استخراج و پالایش، نیازمند استفاده از اتصالات فوقالعاده مقاوم و با بالاترین استانداردهای ایمنی بوده است.

- پالایشگاههای اصلی: پالایشگاههای بزرگی مانند پالایشگاه بندرعباس، اصفهان، اراک و تهران، که عملیاتهای پیچیدهای نظیر گوگردزدایی را انجام میدهند، به شدت به اتصالات با کیفیت و مطابق با استانداردهای سختگیرانه وابسته هستند.

چالشهای پیش روی کاربران ایرانی

صنعت نفت و گاز ایران، بهویژه در زمینه تأمین تجهیزات و اتصالات، با چالشهایی روبهرو است که اتکا به توانمندیهای داخلی و استانداردهای بومی را به یک ضرورت استراتژیک تبدیل کرده است. با توجه به شرایط اقتصادی و سیاسی، دسترسی به قطعات استاندارد بینالمللی همواره تضمینشده نیست. این امر نیاز به توسعه زنجیره تأمین داخلی را ضروری میسازد.

این شرایط، اهمیت فرآیندهای بازرسی و کنترل کیفیت را برای اطمینان از انطباق محصولات داخلی با استانداردهای سختگیرانه افزایش میدهد. علاوه بر این، در شرایطی که تعویض قطعات پرهزینه یا دشوار است، استاندارد API 579 برای ارزیابی سلامت تجهیزات در حین سرویس (Fitness-for-Service) اهمیت مضاعفی پیدا میکند. این استاندارد به شناسایی زودهنگام آسیبهایی مانند خوردگی یا ترک کمک میکند و به صنعت امکان میدهد تا با بهینهسازی برنامههای نگهداری و تعمیرات، عمر مفید تجهیزات موجود را افزایش داده و از هزینههای غیرضروری و توقفهای عملیاتی جلوگیری کند. اتکا به استانداردها و تخصص بومی در ایران تنها یک انتخاب فنی نیست، بلکه یک ضرورت استراتژیک برای حفظ پایداری و تابآوری صنعت در برابر فشارهای خارجی است.

نتیجهگیری و چشمانداز آینده

اتصالات صنعتی نقشی فراتر از اجزای مکانیکی در صنایع نفت و گاز ایفا میکنند؛ آنها قلب تپنده سیستمهای لولهکشی و تضمینکننده ایمنی، پایداری و کارایی عملیات هستند. در یک پالایشگاه، انتخاب صحیح اتصالات میتواند از بروز فجایع جلوگیری کرده و بهرهوری را به حداکثر برساند. این انتخاب یک فرآیند پیچیده مهندسی است که در آن فاکتورهای متعددی نظیر نوع سیال، فشار، دما، و ملاحظات اقتصادی در کنار یکدیگر سنجیده میشوند.

نقش حیاتی استانداردهای بینالمللی و بومی در این زمینه غیرقابل انکار است. استانداردهای جهانی مانند ASME، API و ASTM چارچوب فنی لازم را فراهم میکنند، در حالی که استانداردهای داخلی مانند IPS و IGS نشاندهنده بلوغ و خودکفایی صنعت در بومیسازی این دانش برای مواجهه با چالشهای منحصر به فرد کشور است.

در آینده، صنعت اتصالات شاهد تحولات بیشتری خواهد بود. سرمایهگذاری در تحقیق و توسعه برای تولید مواد جدید با مقاومت بالاتر، توسعه تکنیکهای جوشکاری پیشرفته و استفاده از سیستمهای هوشمند بازرسی مبتنی بر دادهها، از جمله گامهای حیاتی برای تضمین پایداری و ایمنی در این صنعت به شمار میروند. این اقدامات، نه تنها به افزایش کارایی کمک میکنند، بلکه مسیر صنعت را به سمت خودکفایی و رقابتپذیری بیشتر در سطح جهانی هموار خواهند کرد.