در قلب بسیاری از فرآیندهای صنعتی که زندگی روزمره ما را شکل میدهند، جزئیات کوچکی نهفتهاند که نقشی حیاتی در کارایی و ایمنی ایفا میکنند. یکی از این جزئیات، اتصالات فرول است؛ اجزایی به ظاهر ساده اما فوقالعاده مهم که وظیفه آببندی و اتصال مطمئن لولهها و تیوبها را بر عهده دارند در صنعتی که کوچکترین نشتی میتواند به فاجعهای زیستمحیطی، اقتصادی یا حتی جانی منجر شود، انتخاب و نصب صحیح این اتصالات از اهمیت ویژهای برخوردار است.

ایران، با داشتن صنایع نفت و گاز، پتروشیمی، نیروگاهی و داروسازی رو به رشد، به شدت به سیستمهای لولهکشی قابل اعتماد و بدون نقص نیازمند است. در این میان، دانش و کاربرد صحیح اتصالات فرول، اعم از تک فرول (Single Ferrule) و دو فرول (Double Ferrule) نه تنها یک مزیت، بلکه یک ضرورت است. اما تفاوتهای این دو نوع اتصال چیست؟ کدامیک برای چه کاربردی مناسبتر است؟ و چگونه میتوان از عملکرد بهینه آنها در شرایط سخت عملیاتی ایران اطمینان حاصل کرد؟ این راهنمای جامع، پاسخی به این پرسشها خواهد بود.

ساختار و عملکرد: نگاهی به قلب اتصالات فرول

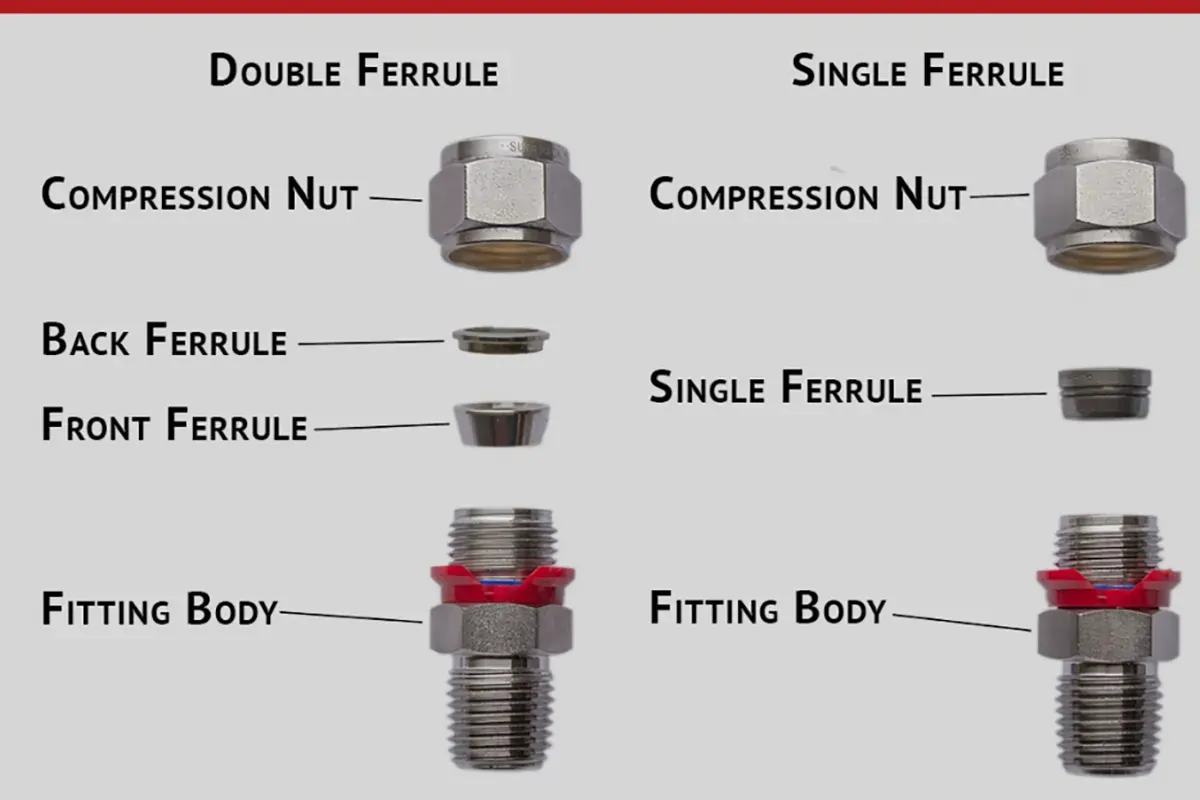

تمامی اتصالات فشاری فرولدار، چه از نوع تک فرول و چه از نوع دو فرول، از سه جزء اصلی تشکیل میشوند: بدنه اتصال، یک یا چند فرول (حلقه فشاری)، و مهره یا پیچ فشاری. بدنه، ساختار اصلی اتصال را فراهم میکند و نقطه اتصال لوله یا تیوب را در خود جای میدهد. این جزء معمولاً دارای یک نشیمنگاه مخروطی داخلی برای فرول و رزوه برای مهره است. فرول، جزء حیاتی آببندی است که به صورت یک حلقه یا آستین طراحی میشود.

این قطعه در اثر سفت شدن مهره فشرده شده و آببندی محکم را ایجاد میکند. فرولها اغلب از فلز ساخته میشوند و پایداری خوبی در گستره وسیعی از دما دارند و میتوانند بارهای فشاری را بدون تغییر شکل دائمی تحمل کنند. مهره نیز جزء بیرونی اتصال است که با سفت شدن، فشار را به فرول (یا فرولها) وارد میکند و باعث فشرده شدن آنها به سمت لوله و بدنه اتصال میشود تا آببندی و گیرش محکم ایجاد گردد.

مکانیسم آببندی در اتصالات تک فرول

در اتصالات تک فرول، تنها یک فرول وجود دارد که وظیفه آببندی و گرفتن لوله را به طور همزمان بر عهده میگیرد. با سفت شدن مهره، این فرول به سمت بدنه اتصال و روی لوله فشرده میشود. شکل مخروطی بدنه باعث میشود که فرول به صورت شعاعی روی قطر بیرونی لوله فشرده شود.

این عمل، یک آببندی فلز به فلز ایجاد میکند و فرول به داخل مواد لوله فرو میرود تا گیرش محکمی را فراهم آورد. این طراحی، فرآیند نصب را سادهتر میکند و تعداد قطعات را کاهش میدهد. با این حال، باید توجه داشت که این طراحی ممکن است باعث تغییر شکل جزئی در لوله شود. در برخی موارد، فرولهای تکتکه ممکن است به دلیل انتقال گشتاور از مهره به فرول در حین سفت شدن، به صورت نامتقارن فشرده شوند یا در طول زمان جابجا شوند که این امر میتواند منجر به نشتی دائمی یا چسبیدن قطعات به هم شود .

مکانیسم آببندی در اتصالات دو فرول

اتصالات دو فرول، همانطور که از نامشان پیداست، دارای دو فرول مجزا هستند: فرول و بک فرول این طراحی، وظایف آببندی و گیرش را بین دو جزء تقسیم میکند. فرول جلو، که معمولاً بزرگتر است، وظیفه اصلی آببندی را بر عهده دارد. با سفت شدن مهره، فرول جلو بین لوله و بدنه اتصال فشرده میشود و یک آببندی محکم و پویا ایجاد میکند. در همین حال، فرول عقب که کوچکتر است و با مهره درگیر میشود، وظیفه اصلی فراهم آوردن گیرش محکم روی لوله و جلوگیری از لغزش لوله تحت فشار بالا را بر عهده دارد. لبه جلویی فرول عقب معمولاً به صورت شیمیایی سخت شده تا بتواند به خوبی در فلز نرمتر لوله فرو رود و گیرش قوی ایجاد کند.

این سیستم دو فرول، بار مکانیکی را به صورت یکنواختتر توزیع میکند و احتمال تغییر شکل لوله را کاهش میدهد. عملکرد متوالی این دو فرول، امکان جبران تغییرات در ضخامت دیواره، سختی و تلرانسهای ابعادی لولهها را فراهم میآورد، که این ویژگی به قابلیت اطمینان اتصال میافزاید. تفاوت اصلی بین اتصالات تک فرول و دو فرول نه تنها در تعداد فرولها، بلکه در فلسفه طراحی آنها برای تقسیم وظایف آببندی و گیرش لوله نهفته است. در تک فرول، یک جزء واحد هر دو کار را انجام میدهد. این سادگی، نصب را آسانتر و هزینه را کمتر میکند. اما در اتصالات دو فرول، این وظایف تخصصی شدهاند. فرول جلو برای آببندی بهینه و فرول عقب برای گیرش فوقالعاده طراحی شده است. این تخصصیسازی به اتصالات دو فرول اجازه میدهد تا در شرایط سختتر، مانند محیطهای با فشار و لرزش بالا، عملکرد بهتری داشته باشند

این تقسیم وظایف در اتصالات دو فرول، یک مزیت مهندسی مهم را به همراه دارد که به افزایش قابلیت اطمینان و عملکرد در محیطهای چالشبرانگیز منجر میشود. این به معنای آن است که اگرچه اتصالات تک فرول برای کاربردهای عمومی و کمفشار کافی هستند، اما برای سیستمهایی که شکست آببندی میتواند عواقب جدی داشته باشد، رویکرد تخصصی دو فرول ارجحیت پیدا میکند.

مقایسه جامع اتصالات تک فرول در برابر دو فرول

انتخاب بین اتصالات تک فرول و دو فرول، تصمیمی مهم است که باید با در نظر گرفتن دقیق نیازهای هر سیستم و محیط عملیاتی صورت گیرد. هر دو نوع اتصال مزایا و معایب خاص خود را دارند که در ادامه به تفصیل بررسی میشوند. جدول زیر خلاصهای از ویژگیهای کلیدی این دو نوع اتصال را برای سهولت مقایسه ارائه میدهد. این جدول به کاربران امکان میدهد تا به سرعت و به صورت بصری، تفاوتهای اساسی بین دو نوع اتصال را در یک نگاه مقایسه کنند. این فرمت برای تصمیمگیری سریع و آگاهانه در پروژههای صنعتی، که زمان و دقت از اهمیت بالایی برخوردارند، بسیار مفید خواهد بود. این جدول به جای متن طولانی، اطلاعات کلیدی را به صورت متمرکز و قابل هضم ارائه میدهد و از تکرار ویژگیها جلوگیری میکند.

مقایسه ویژگیهای کلیدی اتصالات تک فرول و دو فرول

| ویژگی | اتصال تک فرول | اتصال دو فرول |

| تعداد فرول | یک | دو |

| وظیفه فرول | آببندی و گیرش همزمان لوله | فرول جلو برای آببندی، فرول عقب برای گیرش |

| فشار کاری | مناسب برای فشارهای متوسط و پایین (تا ۳۴۴ بار یا ۵۰۰۰ PSI) | مناسب برای فشارهای بالا (تا ۶۸۹ بار یا ۱۰۰۰۰ PSI و در برخی موارد تا ۱۵۰۰۰ PSI) |

| مقاومت در برابر لرزش | مقاومت کمتر در برابر لرزشهای شدید؛ ممکن است به مرور زمان شل شود | مقاومت عالی در برابر لرزش و ضربه؛ طراحی دو فرول پایداری بیشتری فراهم میکند |

| قابلیت آببندی | آببندی کارآمد، اما ممکن است در دما یا فشار متغیر عملکرد کمتری داشته باشد | آببندی پویا و قابل اطمینان در گستره وسیعتری از شرایط، از جمله نوسانات دما و فشار |

| سهولت نصب | سادهتر و سریعتر؛ نیاز به ابزار تخصصی کمتر | پیچیدگی بیشتر در نصب اولیه، اما با آموزش مناسب آسان میشود؛ نیاز به ۱.۲۵ دور سفت کردن پس از محکم شدن با دست |

| قابلیت استفاده مجدد | معمولاً توصیه نمیشود؛ فرول تغییر شکل دائمی پیدا میکند و ریسک نشتی بالا میرود | قابلیت استفاده مجدد از بدنه و مهره، با تعویض فرولها برای اطمینان از آببندی |

| هزینه | هزینه اولیه کمتر | هزینه اولیه بالاتر، اما صرفهجویی بلندمدت در نگهداری و کاهش زمان توقف |

| تغییر شکل لوله | ممکن است باعث تغییر شکل جزئی لوله شود | بار مکانیکی را توزیع میکند و احتمال تغییر شکل لوله را کاهش میدهد |

| کاربردها | کاربردهای کمفشار، محیطهای کمتقاضا، سیستمهای هیدرولیک متوسط، صنایع خودروسازی، HVAC | کاربردهای پرفشار، سیستمهای ابزار دقیق، کنترل فرآیند، هیدرولیک پرفشار، صنایع نفت و گاز، پتروشیمی، داروسازی، هوافضا |

| مواد ساخت رایج | فولاد ضد زنگ ۳۱۶، برنج، پلاستیک | فولاد ضد زنگ، برنج، فولاد، آلیاژهای مقاوم در برابر خوردگی |

| استانداردهای رایج | DIN 2353, ISO 8434-1, ASTM F3125, ASME BPE | ISO 9001:2008, ASTM F254, ASME BPE, DIN 2353, ISO 14155, JIS B 2351 |

ملاحظات فنی و عملیاتی

فشار و دما : اتصالات دو فرول به دلیل طراحی پیشرفتهتر خود، مقاومت بسیار بالاتری در برابر فشار و دماهای متغیر از خود نشان میدهند. این ویژگی آنها را برای محیطهای عملیاتی سخت و بحرانی که در صنایع نفت، گاز و پتروشیمی رایج است، انتخابی ایدهآل میسازد. در مقابل، اتصالات تک فرول برای کاربردهای با فشار و دمای متوسط مناسبترند. این تمایز در تحمل فشار و دما، دلالت بر این دارد که انتخاب نوع اتصال باید مستقیماً با مشخصات مهندسی سیستم و شرایط محیطی آن همسو باشد تا از بروز حوادث و نشتی جلوگیری شود.

مقاومت در برابر لرزش: یکی از تفاوتهای مهم دیگر، مقاومت در برابر لرزش است. اتصالات دو فرول، به لطف طراحی دوگانهشان که شامل گیرش قوی فرول عقب و آببندی محکم فرول جلو میشود، مقاومت بسیار خوبی در برابر لرزشها و ضربههای مکانیکی از خود نشان میدهند. این ویژگی برای سیستمهایی که در معرض ارتعاشات مداوم قرار دارند، مانند خطوط لوله متصل به پمپها یا کمپرسورها، بسیار حیاتی است.

در مقابل، اتصالات تک فرول ممکن است در محیطهای با لرزش بالا، به مرور زمان دچار شل شدگی و نشتی شوند. این تفاوت در مقاومت لرزشی، به این معنی است که در محیطهای صنعتی پویا، سرمایهگذاری بر اتصالات دو فرول، اگرچه ممکن است هزینه اولیه بیشتری داشته باشد، اما از نظر پایداری و ایمنی سیستم در بلندمدت، توجیه اقتصادی و عملیاتی قویتری پیدا میکند.

قابلیت آببندی و گیرش لوله: اتصالات دو فرول به دلیل تقسیم وظایف بین دو فرول، آببندی و گیرش لوله بسیار قویتری را فراهم میکنند. فرول عقب با گیرش محکم لوله از حرکت آن جلوگیری میکند، در حالی که فرول جلو آببندی بینقصی را ایجاد مینماید. این طراحی دوگانه، به اتصالات دو فرول امکان میدهد تا ناهماهنگیها و تغییرات در سختی و ضخامت دیواره لوله را بهتر جبران کنند و آببندی یکنواختتری را تضمین نمایند.

این قابلیت جبران، به ویژه در شرایطی که کیفیت لولهها ممکن است متغیر باشد، اهمیت بالایی پیدا میکند و به کاهش ریسک نشتی کمک شایانی مینماید. در مقابل، اتصالات تک فرول، اگرچه آببندی کارآمدی ارائه میدهند، اما ممکن است در شرایط نوسانی دما یا فشار، عملکرد آببندی آنها به اندازه اتصالات دو فرول موثر نباشد.

سهولت نصب و قابلیت استفاده مجدد: اتصالات تک فرول به دلیل طراحی سادهتر و تعداد قطعات کمتر، نصب آسانتر و سریعتری دارند. این ویژگی میتواند در پروژههایی که تعداد زیادی اتصال نیاز دارند و سرعت نصب اهمیت دارد، مزیت بزرگی به شمار آید. با این حال، در مورد قابلیت استفاده مجدد، اتصالات تک فرول معمولاً توصیه نمیشوند؛ زیرا فرول پس از اولین سفت شدن، تغییر شکل دائمی پیدا میکند و استفاده مجدد از آن ریسک نشتی را به شدت بالا میبرد.

در مقابل، اتصالات دو فرول، اگرچه در نصب اولیه ممکن است کمی پیچیدهتر باشند و نیاز به دقت بیشتری داشته باشند ، اما بسیاری از آنها امکان جداسازی و مونتاژ مجدد را بدون به خطر انداختن آببندی فراهم میکنند به شرطی که فرولها تعویض شوند. این قابلیت استفاده مجدد از بدنه و مهره، به ویژه در سیستمهایی که نیاز به نگهداری و بازرسی مکرر دارند، میتواند به صرفهجویی در هزینهها و کاهش ضایعات کمک کند. این تفاوت در سهولت نصب اولیه و قابلیت استفاده مجدد، نشان میدهد که انتخاب اتصال باید با توجه به چرخه عمر مورد انتظار سیستم و استراتژیهای نگهداری آن صورت گیرد.

هزینه: اتصالات تک فرول به دلیل سادگی طراحی و تعداد قطعات کمتر، معمولاً هزینه اولیه کمتری دارند. این موضوع آنها را به گزینهای جذاب برای کاربردهایی با محدودیت بودجه تبدیل میکند. اما اتصالات دو فرول، اگرچه هزینه اولیه بالاتری دارند ، اما مزایای آنها در عملکرد، قابلیت اطمینان و کاهش نیاز به تعمیرات و زمان توقف سیستم، میتواند منجر به صرفهجوییهای قابل توجهی در بلندمدت شود. این تحلیل هزینه-فایده، نشان میدهد که تصمیمگیری صرفاً بر اساس قیمت اولیه ممکن است در نهایت به هزینههای پنهان و غیرمنتظرهای منجر شود و انتخاب اتصالات دو فرول در کاربردهای بحرانی، یک سرمایهگذاری هوشمندانه برای پایداری عملیات محسوب میشود.

استانداردها و مواد: تضمین کیفیت و سازگاری

استانداردسازی در تولید اتصالات فرول نقشی حیاتی در تضمین کیفیت، ایمنی و قابلیت تبادلپذیری ایفا میکند. اتصالات تک فرول اغلب بر اساس استانداردهایی مانند DIN 2353 و ISO 8434-1 طراحی و تولید میشوند. این استانداردها مشخصات فنی دقیقی را برای ابعاد، مواد و عملکرد این اتصالات تعیین میکنند. در مقابل، اتصالات دو فرول نیز از استانداردهای بینالمللی متعددی پیروی میکنند که از جمله آنها میتوان به ISO 9001:2015 (برای سیستمهای مدیریت کیفیت تولیدکننده)، ASTM F254، ASME BPE، DIN 2353، ISO 14155 و JIS B 2351 اشاره کرد.

پیروی از این استانداردها، به ویژه در صنایع حساس مانند نفت و گاز، پتروشیمی و داروسازی، از اهمیت بالایی برخوردار است و به تضمین عملکرد قابل اطمینان و سازگاری بین قطعات تولیدکنندگان مختلف کمک میکند.

انتخاب مواد مناسب برای ساخت اتصالات فرول نیز بسیار مهم است. مواد رایج برای هر دو نوع اتصال شامل فولاد ضد زنگ (مانند ۳۱۶ و ۳۱۶L)، برنج و در برخی موارد فولاد کربن یا پلاستیک میشود. فولاد ضد زنگ ۳۱۶ به دلیل مقاومت عالی در برابر خوردگی، دما و فشار بالا، به طور گستردهای در صنایع مختلف مورد استفاده قرار میگیرد.

برنج نیز به دلیل مقرون به صرفه بودن و مقاومت خوب در برابر خوردگی در کاربردهای خاص، محبوبیت دارد. اتصالات دو فرول اغلب در گستره وسیعتری از مواد، از جمله آلیاژهای مقاوم در برابر خوردگی مانند 6Mo، آلیاژ ۸۲۵ و آلیاژ C-276، در دسترس هستند که این امر انعطافپذیری بیشتری را برای کاربردهای بسیار خورنده یا با دمای بالا فراهم میآورد.

سازگاری مواد اتصال با نوع سیال عبوری و محیط عملیاتی از اهمیت بالایی برخوردار است. عدم سازگاری میتواند منجر به خوردگی گالوانیکی (در صورت تماس فلزات غیرمشابه در حضور الکترولیت) یا سایر اشکال تخریب مواد شود که در نهایت به نشتی و خرابی سیستم میانجامد. همچنین، سختی مواد فرول نسبت به لوله نیز یک عامل کلیدی در عملکرد صحیح اتصال است؛ فرول باید سختتر از لوله باشد تا بتواند به خوبی در آن فرو رود و گیرش محکمی ایجاد کند. این ملاحظات در انتخاب مواد، نشان میدهد که مهندسان و متخصصان باید نه تنها به مشخصات فنی اتصال، بلکه به شیمی محیط و سیال نیز توجه ویژهای داشته باشند تا از پایداری و ایمنی طولانیمدت سیستم اطمینان حاصل کنند.

نصب و نگهداری: کلید طول عمر و کارایی

نصب صحیح اتصالات فرول، عاملی حیاتی در تضمین عملکرد بدون نشتی و طول عمر سیستم است. پیش از نصب، بازرسی دقیق تمامی اجزا (بدنه، فرولها و مهره) برای اطمینان از عدم وجود هرگونه آسیب یا ذرات خارجی ضروری است. لولهها نیز باید به درستی برش خورده، بدون پلیسه و صاف باشند تا از آسیب به لبه آببندی فرول جلوگیری شود. پس از آمادهسازی لوله، آن را باید به طور کامل وارد بدنه اتصال کرد تا به شانه داخلی برسد، سپس مهره را با دست محکم نمود.

یکی از رایجترین دلایل خرابی اتصالات فرول، نصب نادرست است. این شامل سفت کردن بیش از حد (Over-tightening) یا کمتر از حد (Under-tightening) مهره میشود. سفت کردن بیش از حد میتواند منجر به تغییر شکل فرول یا لوله، ترکخوردگی یا آسیبهای دائمی شود که آببندی را به خطر میاندازد.

در مقابل، سفت کردن کمتر از حد نیز منجر به آببندی ناکافی و نشتی میشود. بنابراین، رعایت دقیق گشتاور توصیه شده توسط سازنده، برای ایجاد یک اتصال ایمن و مطمئن بسیار مهم است. استفاده از قطعات ناسازگار یا با اندازه نامناسب نیز میتواند به آببندی نامناسب و خرابی سیستم منجر شود.

مسئله قابلیت استفاده مجدد از فرولها در اتصالات ابزار دقیق، موضوعی حساس و مهم است. فرولها به گونهای طراحی شدهاند که در هنگام نصب اولیه، با تغییر شکل کنترلشده (کار سرد) به قطر بیرونی لوله بچسبند و آببندی محکمی ایجاد کنند. این تغییر شکل، دائمی است و فرول پس از یک بار استفاده، به شکل اولیه خود باز نمیگردد.

بنابراین، استفاده مجدد از فرولهای مصرف شده، یک ریسک قابل توجه محسوب میشود. این کار میتواند منجر به کاهش اثربخشی آببندی، افزایش احتمال نشتی و حتی ایجاد ترکهای میکروسکوپی شود که با استفاده مکرر گسترش مییابند. اگرچه ممکن است صرفهجویی جزئی در هزینه به همراه داشته باشد، اما ریسکهای ایمنی و عملکردی ناشی از آن به مراتب بیشتر است. بهترین روش در سیستمهای ابزار دقیق، استفاده از فرولهای جدید برای هر بار مونتاژ و همچنین برش مجدد لوله برای ایجاد یک سطح تمیز و تازه است. این رویکرد، حداکثر ایمنی و عملکرد را تضمین میکند.

نگهداری منظم و پیشگیرانه نیز برای حفظ کارایی و طول عمر اتصالات فرول ضروری است. بازرسیهای بصری دورهای برای شناسایی علائم سایش، آسیب، یا خوردگی (مانند تغییر رنگ، حفرهدار شدن یا زنگزدگی) میتواند به شناسایی مشکلات احتمالی پیش از تبدیل شدن به خرابی سیستم کمک کند. خوردگی، به ویژه در محیطهای مرطوب یا شیمیایی، یک مشکل رایج است که باید به سرعت شناسایی و برطرف شود. بررسی نشتی در اطراف اتصالات، حتی نشتیهای کوچک، نشانهای از مشکلات احتمالی در نصب یا یکپارچگی اتصال است که باید فوراً رسیدگی شود.

تمیز نگه داشتن اتصالات از آلودگیها و ذرات خارجی نیز برای جلوگیری از به خطر افتادن آببندی یا خوردگی مهم است. در نهایت، بررسی دورهای سفتی اتصالات، به ویژه در کاربردهایی با لرزش بالا یا نوسانات حرارتی، ضروری است؛ زیرا لرزش و چرخههای حرارتی میتوانند به مرور زمان باعث شل شدن اتصالات شوند و نیاز به سفت کردن مجدد برای حفظ آببندی بدون نشتی را ایجاد کنند. عدم رعایت این نکات در نگهداری، میتواند به کاهش بهرهوری سیستم، افزایش هزینههای عملیاتی و در موارد بحرانی، به خطرات ایمنی جدی منجر شود.

کاربردها در صنایع ایران: از نفت تا داروسازی

اتصالات فرول به دلیل قابلیت اطمینان و توانایی ایجاد آببندیهای محکم، در طیف وسیعی از صنایع ایران کاربرد دارند. انتخاب بین اتصالات تک فرول و دو فرول به طور مستقیم به نوع صنعت، شرایط عملیاتی و سطح حساسیت سیستم بستگی دارد.

اتصالات تک فرول به دلیل سادگی طراحی، سهولت نصب و هزینه اولیه کمتر، برای کاربردهایی با فشار و دمای متوسط و محیطهای با لرزش کم مناسب هستند. این اتصالات اغلب در سیستمهای انتقال سیال عمومی، سیستمهای هیدرولیک با نیازهای متوسط، و در برخی بخشهای صنایع خودروسازی و سیستمهای تهویه مطبوع (HVAC) که سهولت استفاده و طراحی فشرده از اهمیت بالایی برخوردار است، به کار میروند. همچنین، در صنایع فرآوری مواد غذایی که به آببندی تمیز و کاهش خطر آلودگی نیاز دارند، اتصالات تک فرول میتوانند نقش مهمی ایفا کنند.

اتصالات دو فرول، با توجه به قابلیتهای برتر خود در تحمل فشار و دمای بالا، مقاومت عالی در برابر لرزش و توانایی ایجاد آببندیهای فوقالعاده مطمئن، به عنوان استاندارد در بسیاری از صنایع حیاتی و حساس ایران شناخته میشوند. این اتصالات به طور گسترده در سیستمهای اندازهگیری و کنترل فرآیند (ابزار دقیق) در صنایع زیر به کار گرفته میشوند:

- نفت و گاز و پتروشیمی: در این صنایع، که با سیالات تحت فشار و دمای بالا، محیطهای خورنده و لرزشهای مداوم سروکار دارند، اتصالات دو فرول برای تضمین ایمنی، جلوگیری از نشتیهای خطرناک و حفظ یکپارچگی سیستمهای حیاتی، انتخابی ضروری محسوب میشوند. استفاده از این اتصالات در خطوط انتقال، سیستمهای نمونهبرداری و پنلهای ابزار دقیق، به پایداری عملیات و کاهش خطرات کمک میکند.

- تولید برق: نیروگاهها، به ویژه نیروگاههای حرارتی و گازی، از اتصالات دو فرول برای سیستمهای بخار، آب خنککننده، سوخت و ابزار دقیق خود استفاده میکنند تا از عملکرد مطمئن در دما و فشارهای بالا اطمینان حاصل شود.

- داروسازی و نیمهرساناها: در این صنایع که نیاز به خلوص بالا و جلوگیری از هرگونه آلودگی حیاتی است، اتصالات دو فرول با آببندی بینقص خود، نقش مهمی در حفظ کیفیت محصول و جلوگیری از نفوذ ناخالصیها ایفا میکنند.

- هوافضا و دفاع: در کاربردهایی که دقت، قابلیت اطمینان و مقاومت در برابر شرایط سخت محیطی از اهمیت فوقالعادهای برخوردار است، اتصالات دو فرول به دلیل عملکرد اثبات شده خود، گزینهای مطمئن به شمار میروند.

- صنایع سنگین و کشتیسازی: در این بخشها، که سیستمها در معرض لرزشهای شدید و بارهای مکانیکی بالا قرار دارند، اتصالات دو فرول به دلیل گیرش قوی و مقاومت لرزشی بالا، انتخاب ارجح هستند.

بازار اتصالات و شیرآلات ابزار دقیق در سطح جهانی ارزشی معادل ۱.۹۹ میلیارد دلار در سال ۲۰۲۳ داشته و پیشبینی میشود تا سال ۲۰۳۰ به ۲.۷۹ میلیارد دلار برسد که نشاندهنده نرخ رشد مرکب سالانه ۴.۹ درصدی است. این رشد توسط عواملی مانند اتوماسیون صنعتی و کنترل فرآیند، رشد صنعت نفت و گاز و نیاز فزاینده به اتصالات و شیرآلات تخصصی (مانند نمونههای پرفشار و دمای بالا) هدایت میشود. این روند جهانی، اهمیت فزاینده اتصالات فرول را در توسعه صنعتی نشان میدهد و بر لزوم توجه ویژه به این بخش در ایران تاکید میکند.

چالشها و فرصتها در بازار ایران: نگاهی به واقعیتهای بومی

بازار اتصالات صنعتی در ایران، به ویژه در بخش ابزار دقیق، با چالشها و فرصتهای منحصربهفردی روبرو است که درک آنها برای فعالان این حوزه ضروری است.

چالشهای تامین

تحریمهای بینالمللی به طور مستقیم بر واردات کالاها و قطعات صنعتی به ایران تاثیر گذاشتهاند. بسیاری از شرکتهای بینالمللی از ترس مجازاتهای اقتصادی، از همکاری مستقیم با ایران خودداری میکنند. این مسئله موانع متعددی را در مسیر تامین اتصالات فرول و سایر قطعات صنعتی ایجاد کرده است، از جمله افزایش هزینههای حملونقل بینالمللی، عدم دسترسی مستقیم به سیستمهای بانکی جهانی، کاهش تنوع منابع تامین کالا و طولانیتر شدن مراحل ترخیص در گمرک. این محدودیتها نه تنها به گرانی و کمبود برخی کالاهای وارداتی در بازار داخلی منجر شده، بلکه تولیدکنندگان داخلی نیز به دلیل عدم دسترسی به مواد اولیه باکیفیت، با افت کیفیت و افزایش قیمت تمامشده مواجه شدهاند. چالشهای تامین مالی صنعتی و نقدینگی نیز از موانع مهم پیش روی توسعه صنعتی در ایران محسوب میشوند. این وضعیت، پیچیدگیهای بیشتری را برای تامین قطعات با کیفیت بالا، به ویژه در پروژههای بزرگ نفت و گاز، ایجاد میکند.

حال میبینیم که برخی شرکتها مانند پارس متریال با وجود محدودیتهای بسیار زیادی که وجود دارد اتصالات صنعتی را به دست مصرف کنندگان میرسانند و اکنون پارس متریال جزو واردکنندگان و نمایندگیهای برند C-LOK در ایران به حساب میآید.

قابلیتهای تولید داخلی و کیفیت

با وجود چالشها، شرکتهای ایرانی در زمینه تولید اتصالات ابزار دقیق فعالیت میکنند و تلاشهایی برای بومیسازی این محصولات صورت گرفته است. شرکتهایی مانند “پارس اتصالات ابزار دقیق” (Pars Ettsalat Abzar Daghigh) با ۲۳ سال سابقه، در زمینه تولید اتصالات ابزار دقیق برای صنایع نفت، گاز و پتروشیمی فعالیت میکنند و توانایی فورج قطعات برنجی، کربن استیل و استنلس استیل را دارند. این شرکت محصولاتی مانند تیوب فیتینگ (Tube Fittings) با فشار کاری ۳۰۰۰ تا ۹۰۰۰ PSI و در سایزهای ۱/۱۶ تا ۱ اینچ از جنس استنلس استیل ۳۱۶ و ۳۰۴، کربن استیل و برنجی تولید میکند. همچنین، شرکتهایی مانند APJ (البرز پارت جهان) نیز به عنوان یکی از بهترین برندهای تولید داخلی در زمینه اتصالات ابزار دقیق معرفی شدهاند. شرکتهایی نظیر Kevit Industrial Technologies و Metline Industries نیز به عنوان تامینکنندگان و تولیدکنندگان اتصالات در ایران فعالیت دارند و محصولاتی با استانداردهای بینالمللی ارائه میکنند.

با این حال، برخی منابع به احتمال بروز مسائل کیفی در اتصالات تولید شده در ایران اشاره کردهاند. این موضوع، لزوم توجه ویژه به کنترل کیفیت، تضمین استانداردها و سرمایهگذاری در تحقیق و توسعه برای ارتقای توانمندیهای بومی را برجسته میسازد. دستیابی به کیفیت رقابتی با برندهای معتبر جهانی مانند Swagelok و Parker، که در ایران نیز شناخته شدهاند ، نیازمند تلاش مستمر در زمینه مهندسی مواد، فرآیندهای تولید و آزمونهای کیفی دقیق است.

فرصتها و راهکارها

چالشهای موجود، فرصتهایی را نیز برای توسعه و تقویت تولید داخلی ایجاد میکنند. استراتژیهایی مانند بومیسازی (Localization) و تهیه مواد اولیه نزدیک به محل پروژه میتواند چالشهای لجستیکی را به طور قابل توجهی کاهش دهد. سرمایهگذاری در انبارها برای نگهداری موجودی کافی از تجهیزات صنعتی ضروری، میتواند فشار ناشی از اختلالات زنجیره تامین را کاهش دهد. همچنین، پذیرش فناوریهای پیشرفته مانند اینترنت اشیا (IoT)، هوش مصنوعی (AI) و رباتیک میتواند به افزایش راندمان عملیاتی و بهبود ایمنی در بخشهای صنعتی کمک کند. توسعه مواد پیشرفته و سیستمهای هوشمند نیز میتواند دوام تجهیزات را افزایش داده و منجر به صرفهجویی قابل توجهی در عملیات شود.

با توجه به محدودیتهای بینالمللی، استفاده از شرکتهای واسطه در کشورهای همسایه مانند امارات، ترکیه، چین و عمان، تبادل کالا به روش تهاتر و انجام معاملات از طریق ارزهای غیردلاری، از جمله راهکارهایی است که شرکتهای بازرگانی ایرانی برای حفظ جریان تجارت به کار گرفتهاند. شرکتهای لجستیکی نیز در این شرایط نقش مهمی در تسهیل حملونقل کالا برای بازرگانان ایرانی ایفا میکنند. کاهش وابستگی تجارت کشور به بسترهای پرداخت غربی و کشورهای همسو با تحریمکنندگان، یکی از مهمترین اقدامات برای خنثیسازی اثر تحریمها به شمار میرود. این وضعیت، نیاز به تقویت همکاریهای منطقهای و توسعه زیرساختهای مالی و تجاری مستقل را بیش از پیش آشکار میسازد.

نتیجهگیری: انتخابی آگاهانه برای آینده صنعت ایران

اتصالات فرول، چه از نوع تک فرول و چه دو فرول، اجزای حیاتی در تضمین عملکرد ایمن و کارآمد سیستمهای سیالاتی در صنایع مختلف به شمار میروند. تفاوت اصلی آنها در تعداد فرولها و نحوه تقسیم وظایف آببندی و گیرش لوله است که به پیامدهای متفاوتی در عملکرد، هزینه و کاربرد منجر میشود.

اتصالات تک فرول با طراحی سادهتر، نصب آسانتر و هزینه اولیه کمتر، برای کاربردهای با فشار و دمای متوسط و محیطهای با لرزش کم مناسبترند. این اتصالات در صنایعی که سادگی و مقرون به صرفه بودن اولویت دارد، کارایی خوبی از خود نشان میدهند. در مقابل، اتصالات دو فرول با دو فرول مجزا که وظایف آببندی و گیرش را تخصصی کردهاند، عملکردی برتر در محیطهای پرفشار، با دمای بالا و لرزش شدید ارائه میدهند. قابلیت اطمینان بالاتر، آببندی پویا و مقاومت عالی در برابر لرزش، آنها را به انتخابی استاندارد برای صنایع حیاتی مانند نفت و گاز، پتروشیمی و ابزار دقیق تبدیل میکند، جایی که هرگونه نشتی میتواند عواقب جبرانناپذیری داشته باشد.